Bonjour les ingénieurs !

L'épisode d'aujourd'hui est la troisième partie de notre mini-série consacrée à l'impression 3D professionnelle avec la technologie MJF.

Dans la vidéo précédente, nous avons abordé le sujet principal, c'est-à-dire la phase d'impression 3D industrielle proprement dite, avec toutes les spécificités des agents de fusion, des agents de détail et des dispositifs impliqués dans le processus.

Voici les liens vers les épisodes précédents pour des informations plus approfondies:

Aujourd'hui, je veux parler de la partie, ou plutôt des parties, qui suivent immédiatement le processus d'impression.

Impression 3D MJF : phases de refroidissement, de déballage et de sablage

Dans l'épisode précédent, nous avons quitté la Build alors que le processus d'impression venait de se terminer. Une fois l'impression terminée, les étapes suivantes de refroidissement, de déballage et de sablage commencent.

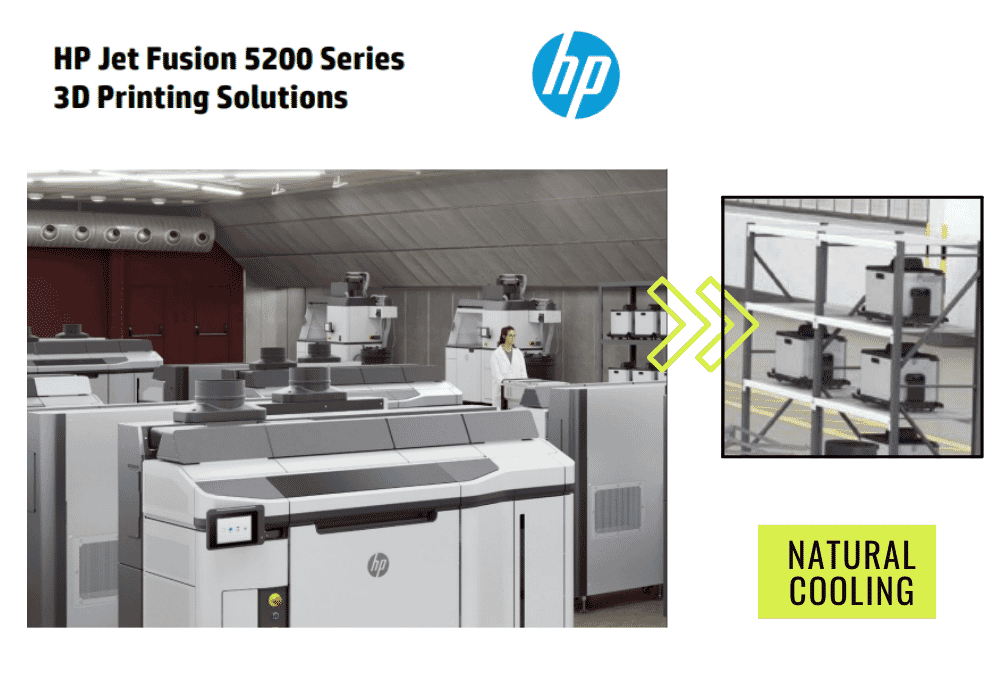

Refroidissement

L'unité de construction est retirée et le refroidissement commence. Les constructions peuvent être refroidies par deux processus :

- Refroidissement naturel, avec un temps de repos de 48 heures;

- Refroidissement rapide, effectué directement dans la station de traitement, avec 10 heures de temps de repos.

Fast Cooling génère un refroidissement forcé en aspirant l'air chaud en haut de la construction et en introduisant simultanément de l'air frais en bas. Ce processus, qui dure en moyenne 10 heures, pourrait accentuer certaines criticités telles que la déformation des surfaces planes et l'affaiblissement des caractéristiques mécaniques du matériau.

Chez PolyD, nous avons toujours choisi d'utiliser le refroidissement naturel à travers des unités Natural Cooling avec 48 heures de temps stationnaire, pour obtenir les meilleurs résultats mécaniques et esthétiques des pièces, en minimisant la flexion et la déformation, ce qui est possible avec la méthode Fast Cooling.

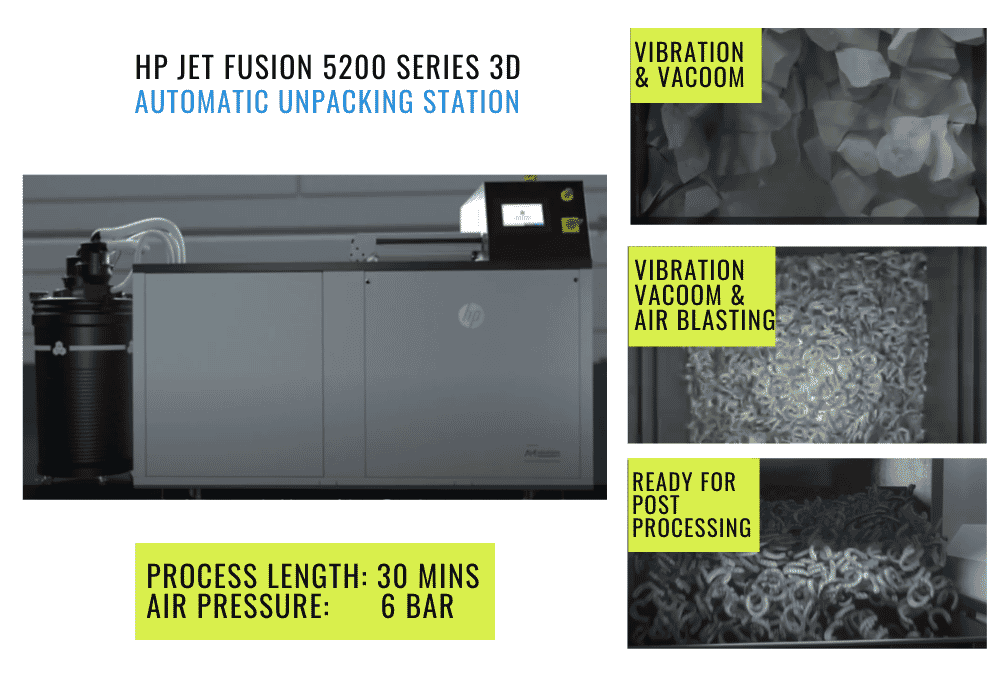

Déballage

Déballage

Après 48 heures de refroidissement, un bâtiment est prêt à être déballé manuellement, à l'intérieur de la station de traitement, simulant une fouille archéologique, ou par le biais d'un dispositif appelé station de déballage automatique, qui, grâce à un mélange de vibrations et d'air comprimé, enlève la poussière non fondue des pièces, puis l'aspire pour une réutilisation ultérieure.

Sablage

Le déballage, qu'il soit manuel ou automatique, permet d'éliminer la majeure partie de la poudre non fondue en excès. Cependant, une dernière étape, le sablage, est nécessaire pour éliminer complètement la fine couche de poussière qui adhère à l'objet en tous points.

Comme abrasif pour le sablage, PolyD utilise des billes de verre dont le diamètre varie de 70 à 110 µm (microns), ce qui permet d'obtenir le meilleur résultat de nettoyage sur les pièces, tout en garantissant l'intégrité des surfaces.

Nous sommes maintenant à la fin du troisième volet sur l'impression 3D avec MJF.

Dans le prochain épisode, nous nous intéresserons de plus près à la coloration et au vernissage, qui constituent la dernière étape du processus d'impression 3D.

Vous voulez essayer l'impression 3D avec nous ? Imprimez en 3D et demandez un Devis en ligne avec nous pour vos pièces et prototypes.

Bonne impression 3D !