Bonjour les ingénieurs !

Aujourd'hui, c'est le deuxième épisode de la série 3D, notre mini-série consacrée à l'impression avec la technologie MJF. Dans le premier épisode - Build Design - nous avons vu comment remplir la zone d'impression 3D (Build) de poudre de nylon et comment procéder pour obtenir un bon résultat d'impression.

Processus d'Impression 3D

Dans cet article, nous abordons le processus d'impression 3D proprement dit.

Remplir le Build

Dans la première phase, la station remplit automatiquement la chambre d'impression, le Build, avec de la poudre de Nylon, en mélangeant, selon les paramètres établis, la poudre neuve et la poudre recyclée. En général, le rapport entre ces deux composants est de 80 % de nylon recyclé et de 20 % de nylon neuf.

La technologie d'impression Multijet Fusion est la technologie qui utilise le pourcentage le plus élevé de matériaux recyclés par rapport à tout autre procédé de production 3D et qui, par conséquent, produit moins de déchets: outre l'avantage économique, nous obtenons également un produit respectueux de l'environnement, car le même matériau non utilisé dans les impressions précédentes peut ensuite être réutilisé dans les impressions suivantes.

Une fois rempli de poudre de nylon, notre Build est inséré dans l'imprimante et le processus d'impression commence.

Machines impliquées dans la technologie MJF

Faisons une petite parenthèse pour expliquer un peu plus en détail les machines impliquées dans le processus d'impression. MJF Technology est un système d'impression 3D qui comprend plusieurs dispositifs. On la qualifie souvent d'imprimante 3D, mais définir la technologie MJF comme étant uniquement une imprimante serait réducteur; d'autres unités font également partie du processus de production:

- L'imprimante 3D;

- la station de traitement, qui sert à remplir le Build de poudre et qui intervient dans le déballage du Build (voir la vidéo suivante);

- le refroidissement naturel, où le Build est refroidi une fois imprimé (voir la vidéo suivante).

Les étapes de l'impression 3D

Grâce aux processus suivants :

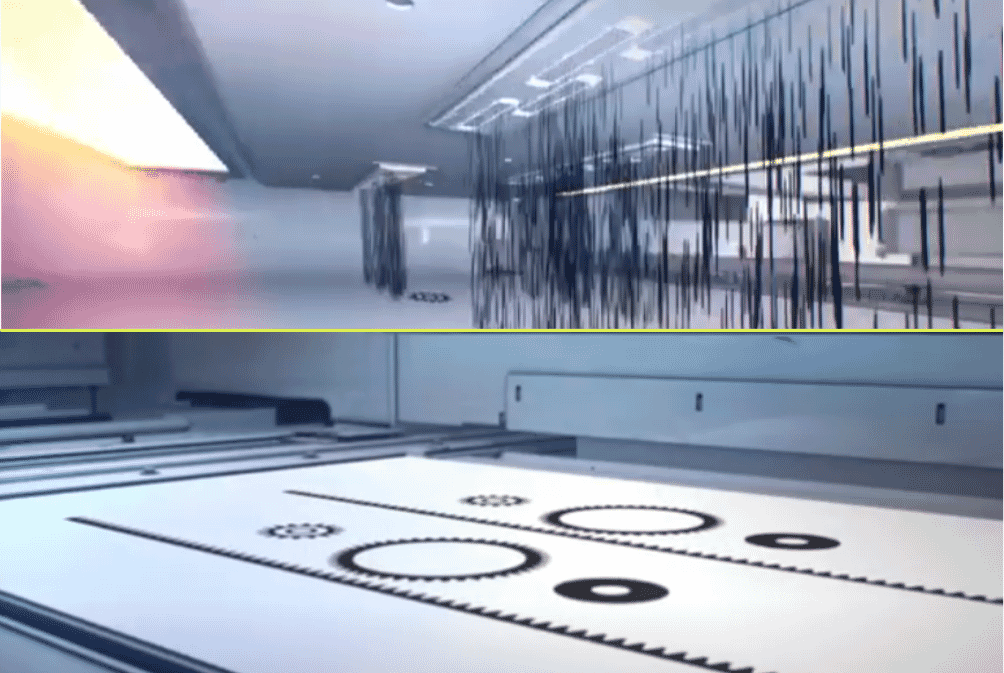

- la pose du lit de poudre ;

- l'application des agents chimiques;

- la fusion;

il est possible de produire des pièces à une vitesse 10 fois supérieure à celle d'une imprimante à frittage laser, avec une précision dimensionnelle extrême allant jusqu'à 2 dixièmes de mm, et avec des propriétés mécaniques isotropes (égales) sur tous les axes, y compris l'axe Z.

Pose du lit de poudre

Tout d'abord, l'imprimante étale la poudre sur la zone de construction, en faisant se chevaucher des couches de 8 centièmes de mm. chacune.

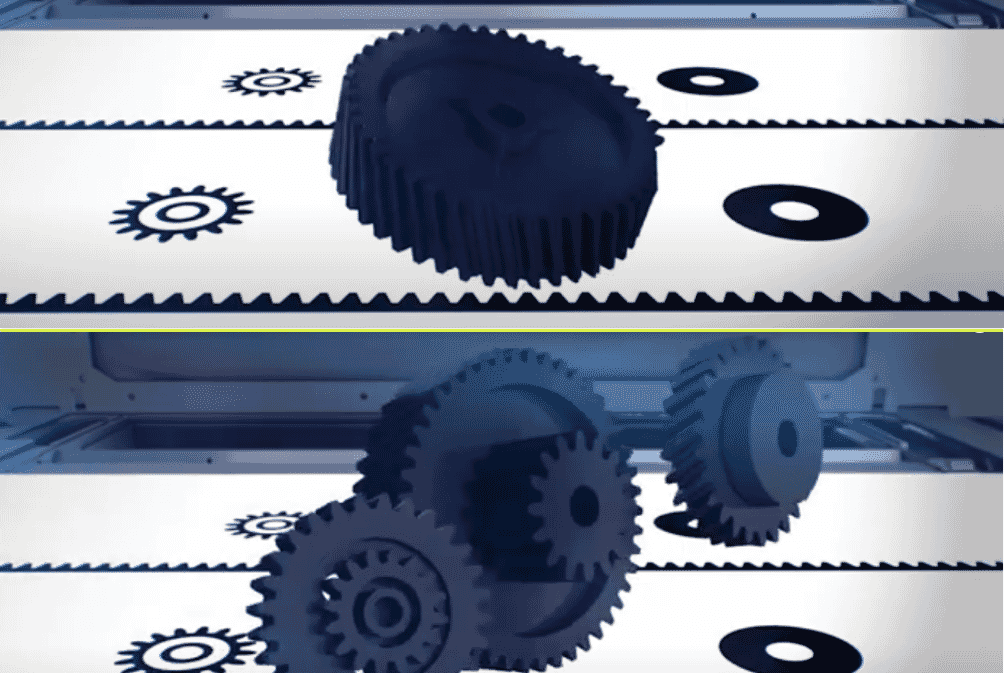

Application des agents chimiques

Les têtes à jet d'encre appliquent des agents de fusion et de détail à la poudre pour chaque couche, au niveau des parties qui composent la pièce, définies dans le fichier d'impression. Les agents chimiques utilisés sont des substances qui réagissent différemment à la chaleur.

- L'agent de fusion absorbe l'énergie émise par les lampes de l'imprimante et fait en sorte que la poudre dans la chambre d'impression, qui a déjà été chauffée à 180 degrés, se réchauffe d'environ 5 degrés pour permettre à la poudre de fusionner ;

- tandis que l'agent de détail est appliqué pour définir les bords près des zones de fusion. Il s'agit d'un liquide qui empêche la température de la poudre adjacente à la poudre fondue d'augmenter pendant l'évaporation.

La Fusion

Cette combinaison d'actions provoque une transition abrupte de la température, ce qui permet d'obtenir une fonte aux bords distincts et précis. Le contrôle de la température est crucial et n'agit que sur les zones concernées. De cette manière, l'imprimante crée des pièces nettes, détaillées et extrêmement précises, avec une tolérance moyenne d'environ 2 dixièmes de mm.

Le contrôle de la température est effectué en permanence, pendant la phase d'impression, sur des centaines de points différents du lit de poudre, couche après couche, à l'aide d'une caméra thermique de pointe. C'est couche par couche que la pièce prend forme dans le Bâtiment.

C'est ainsi que se termine la phase d'impression 3D: le Build est extrait de l'imprimante et placé à l'intérieur du Natural Cooling, où le processus de refroidissement commence. Viennent ensuite les phases de déballage et de dynamitage, mais cela fera l'objet du prochain article et de la prochaine vidéo.

Pas encore tenté par l'impression 3D avec MJF Technology? Téléchargez votre pièce dans notre Devis en ligne et commencez dès maintenant.

Bonne impression 3D !