Ciao Ingegneri!

Oggi è la seconda puntata della Serie 3D, la nostra mini serie dedicata alla Stampa con Tecnologia MJF. Nella prima puntata - la Progettazione della Build - avevamo affrontato il discorso del riempimento di polvere di nylon dell'area di stampa 3D (Build), con il rispetto di alcuni accorgimenti tali da permettere di ottenere un buon risultato di stampa.

Processo di Stampa 3D

In questo articolo parliamo del Processo di Stampa 3D vero e proprio.

Riempimento della Build

In una prima fase, la stazione riempie automaticamente il vano di stampa, la Build appunto, di polvere di Nylon, miscelando, secondo parametri stabiliti, polvere nuova e polvere riciclata. Solitamente il rapporto tra queste due componenti è dell’80% di Nylon riciclato contro il 20% di nuovo.

La tecnologia di stampa Multijet Fusion è la tecnologia che utilizza la più alta percentuale di materiale riciclato rispetto ad ogni altro processo di produzione 3D e di conseguenza produce meno scarto: oltre al vantaggio economico otteniamo anche un prodotto ecologico, poiché lo stesso materiale non utilizzato in stampe precedenti può poi essere riutilizzato in stampe successive.

Una volta riempita di polvere di Nylon, la nostra Build è inserita nella stampante e avviamo il processo di stampa.

Macchinari coinvolti nella Tecnologia MJF

Facciamo una piccola parentesi per spiegare un po’ più nel dettaglio i macchinari coinvolti nel processo di stampa. La Tecnologia MJF è un impianto di Stampa 3D che comprende più dispositivi. Infatti si parla spesso di stampante 3D, ma definire la Tecnologia MJF come sola stampante sarebbe riduttivo; infatti fanno parte del processo di produzione anche altre unità:

- la stampante 3D appunto;

- la Processing Station, che serve per riempire di polvere la Build e che è implicata nell'unpacking della build (appuntamento al prossimo video);

- il Natural Cooling, in cui la Build viene raffreddata una volta stampata (appuntamento al prossimo video).

Le Fasi della Stampa 3D

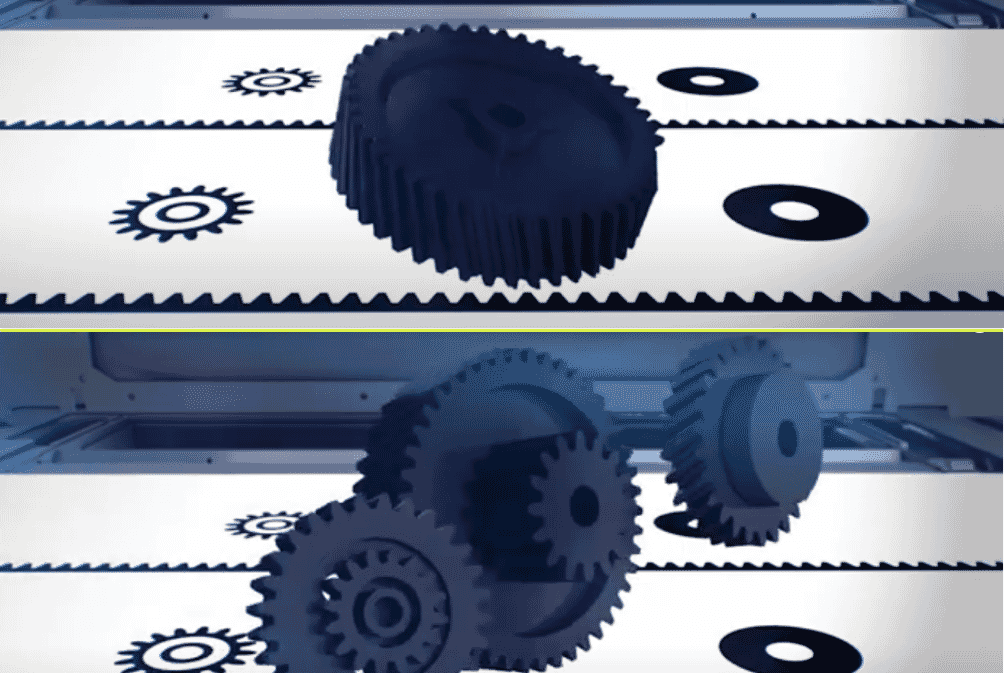

Grazie all'insieme dei seguenti procedimenti:

- stesura del letto di polvere;

- applicazione degli agenti chimici;

- fusione;

è possibile realizzare pezzi con una velocità 10 volte superiore a quella di una stampante a Sinterizzazione Laser, con una precisione dimensionale estrema, che raggiunge i 2 decimi di mm, e con proprietà meccaniche isotrope (uguali) su tutti gli assi, asse Z incluso.

Stesura del Letto di Polvere

Per prima cosa, la Stampante stende la polvere sull'area di costruzione, sovrapponendo layer di 8 centesimi di mm. ciascuno.

Applicazione degli Agenti Chimici

Le testine inkjet applicano, per ogni layer, agenti di fusione e di dettaglio sulla polvere, in corrispondenza delle parti che compongono il pezzo, definite all'interno del file di stampa. Gli agenti chimici utilizzati sono sostanze che rispondono in modo differente al calore.

- L'agente di fusione infatti assorbe l'energia emessa dalle lampade all’interno della stampante e fa sì che la polvere presente in camera di stampa, già portata a 180 gradi, si riscaldi ulteriormente di circa 5 gradi per permettere alla polvere di fondersi;

- mentre l'agente di dettaglio viene applicato per definire i bordi vicino alle zone di fusione. E' un liquido che durante l'evaporazione impedisce l'aumento di temperatura della polvere adiacente a quella fusa.

Fusione

Questa combinazione di azioni provoca una brusca transizione di temperatura, che si traduce in una parte fusa con bordi distinti e precisi. Il controllo della temperatura è fondamentale e agisce esclusivamente sulle aree interessate. In questo modo la stampante crea Pezzi nitidi e dettagliati, estremamente precisi, con una tolleranza media di circa 2 decimi di mm.

L'ispezione della temperatura viene eseguita costantemente, durante la fase di stampa, su centinaia di punti diversi del letto di polvere, strato dopo strato, grazie all'ausilio di una termocamera di ultima generazione. Ed è appunto strato dopo strato che il pezzo prende forma all’interno della Build.

Così termina la fase di Stampa 3D: la Build viene estratta dalla stampante e viene posizionata all'interno del Natural Cooling, dove inizia il processo di raffreddamento. Seguiranno poi le fasi di Unpacking e di Sabbiatura, ma questo sarà oggetto del prossimo articolo e video.

Non vi è ancora veuta la tentazione di stampare in 3D con la Tecnologia MJF? Carica il tuo Pezzo nel nostro Preventivatore Online e comincia subito.

Buona stampa 3D!