Hallo Ingenieure!

Heute kommt der zweite Teil der 3D-Serie, unserer Miniserie zum Thema Drucken mit MJF-Technologie. In der ersten Folge - Build Design - haben wir besprochen, wie man den 3D-Druckbereich (Build) mit Nylonpulver füllt und wie man dies tut, um ein gutes Druckergebnis zu erzielen.

3D-Druckverfahren

In diesem Artikel sprechen wir über den eigentlichen 3D-Druckprozess.

Füllen des Gebäudes

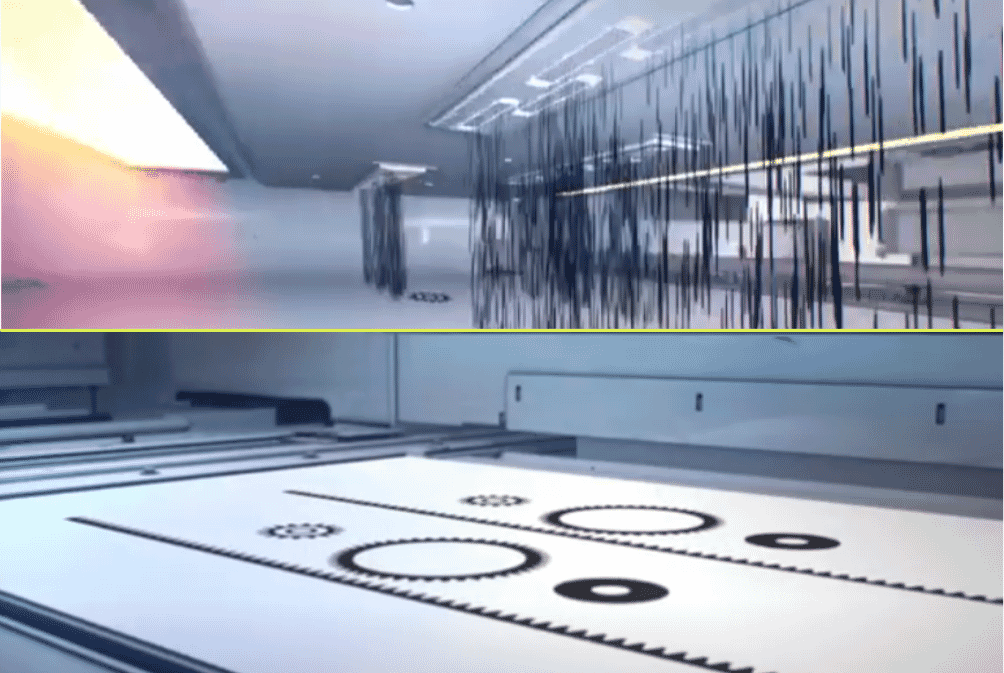

In der ersten Phase füllt die Station automatisch die Druckkammer, den Build, mit Nylonpulver und mischt dabei entsprechend den festgelegten Parametern neues und wiederverwendetes Pulver. In der Regel beträgt das Verhältnis zwischen diesen beiden Komponenten 80 % recyceltes Nylon und 20 % neues Nylon.

Die Multijet Fusion Drucktechnologie ist die Technologie, die im Vergleich zu allen anderen 3D-Produktionsverfahren den höchsten Prozentsatz an recyceltem Material verwendet und daher weniger Abfall produziert: Neben dem wirtschaftlichen Vorteil erhalten wir auch ein umweltfreundliches Produkt, da das gleiche Material, das in früheren Drucken nicht verwendet wurde, in nachfolgenden Drucken wiederverwendet werden kann.

Nach dem Befüllen mit Nylonpulver wird unser Build in den Drucker eingelegt und wir beginnen mit dem Druckvorgang.

An der MJF-Technologie beteiligte Maschinen

Lassen Sie uns in einer kurzen Pause die am Druckprozess beteiligten Maschinen etwas genauer erklären. MJF Technology ist ein 3D-Drucksystem, das mehrere Geräte umfasst. Er wird oft als 3D-Drucker bezeichnet, aber es wäre zu kurz gegriffen, die MJF-Technologie nur als Drucker zu bezeichnen; auch andere Geräte sind Teil des Produktionsprozesses:

- Der 3D-Drucker;

- die Verarbeitungsstation, die zum Befüllen des Builds mit Pulver dient und am Auspacken des Builds beteiligt ist (siehe nächstes Video);

- die natürliche Kühlung, bei der der Druckauftrag nach dem Druck gekühlt wird (siehe nächstes Video).

Die Etappen des 3D-Drucks

Dank der folgenden Prozesse:

- Verlegung des Pulverbettes;

- Anwendung der chemischen Mittel;

- schmelzen;

ist es möglich, Teile mit der 10-fachen Geschwindigkeit eines Laser-Sinter-Druckers herzustellen, mit einer extremen Maßgenauigkeit von bis zu 2 Zehntel mm und mit isotropen (gleichen) mechanischen Eigenschaften in allen Achsen, einschließlich der Z-Achse.

Verlegung des Pulverbettes

Zunächst streut der Drucker das Pulver in überlappenden Schichten von je 8 Hundertstel Millimetern auf die Baufläche.

Anwendung chemischer Wirkstoffe

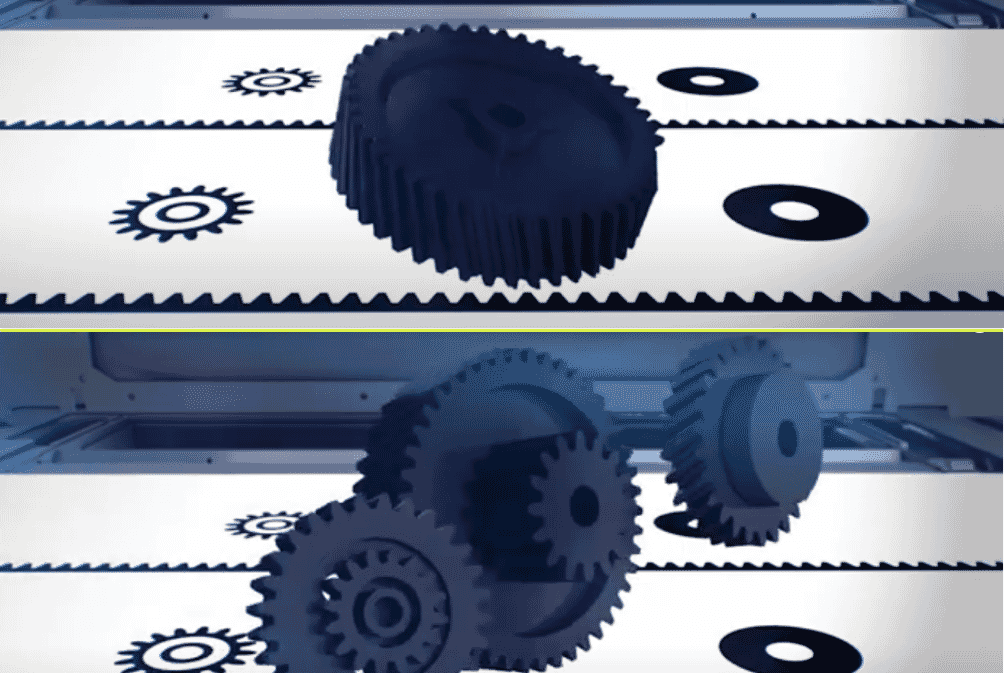

Die Tintenstrahlköpfe tragen Schmelz- und Detaillierungsmittel auf das Pulver für jede Schicht auf, und zwar an den Stellen, aus denen das Teil besteht und die in der Druckdatei definiert sind. Bei den verwendeten chemischen Stoffen handelt es sich um Substanzen, die unterschiedlich auf Wärme reagieren.

- Das Schmelzmittel absorbiert die von den Lampen im Drucker ausgestrahlte Energie und bewirkt, dass sich das Pulver in der bereits auf 180 Grad erhitzten Druckkammer um ca. 5 Grad erwärmt, damit das Pulver schmelzen kann;

- während das Detailmittel aufgetragen wird, um die Kanten in der Nähe der Fixierbereiche zu definieren. Dabei handelt es sich um eine Flüssigkeit, die verhindert, dass die Temperatur des Pulvers in der Nähe des geschmolzenen Pulvers während der Verdampfung ansteigt.

Schmelzen

Diese Kombination von Vorgängen führt zu einem abrupten Temperaturübergang, der eine Schmelze mit klaren und präzisen Kanten ergibt. Die Temperaturkontrolle ist entscheidend und wirkt nur auf die betroffenen Bereiche. Auf diese Weise erzeugt der Drucker scharfe, detaillierte Teile, die mit einer durchschnittlichen Toleranz von etwa 2 Zehntel Millimetern extrem genau sind.

Die Temperaturkontrolle wird während der Druckphase ständig an Hunderten von verschiedenen Stellen des Pulverbettes, Schicht für Schicht, mit Hilfe einer hochmodernen Wärmebildkamera durchgeführt. Schicht für Schicht nimmt das Teil im Bauwerk Gestalt an.

So endet die Phase des 3D-Drucks: Das Bauteil wird aus dem Drucker entnommen und in die natürliche Kühlung gelegt, wo der Kühlprozess beginnt. Danach folgen die Phasen Auspacken und Sprengen, aber das wird Thema des nächsten Artikels und Videos sein.

Noch nicht in Versuchung gekommen, mit MJF Technology 3D zu drucken? Laden Sie Ihr Teil in unseren Online-Angebot hoch und starten Sie jetzt.

Viel Spaß beim 3D-Drucken!